Methanol-to-Olefins

领先的甲醇制烯烃工程服务与烯烃分离技术许可提供商

惠生工程是中国领先的甲醇制烯烃(MTO)工程服务与烯烃分离技术许可提供商,开展整套MTO装置工程的实践和MTO烯烃分离技术的研发已超过16年,形成了覆盖MTO烯烃分离技术许可、工艺包开发,整套MTO装置工程设计、采购、施工与数字化交付的成熟体系,具备丰富的项目执行经验。

我们拥有自主知识产权的MTO烯烃分离技术,其中“预切割+油吸收”分离工艺是核心技术之一,具有投资少、能耗低、产品回收率高、工艺安全可靠等优势,已实现技术许可十二次,并应用于全球规模最大的百万吨级MTO装置。在工程服务方面,凭借稳健的质量与安全管理体系,我们的交付成果获得了客户的高度认可。

惠生工程与Honeywell UOP于2017年达成全球合作协议,依托UOP全球领先的MTO反应技术,与惠生工程以“预切割+油吸收”为核心的MTO分离技术,共同为全球客户提供MTO技术和工程设计、采购和施工总承包服务,帮助客户实现最大化商业价值,提高乙烯、丙烯产量,降低能耗。

更灵活的乙烯丙烯产量

丙乙比(P/E)=1.0~1.5

更高效的催化剂

采用SAPO34分子筛,产生的副产品更少。催化剂消耗:0.16~0.2kg/吨甲醇。

增设先进的OCP工艺

高效裂解C4+副产品,确保产出更多的乙烯丙烯目标产品,吨烯烃消耗2.5~2.55吨甲醇。

更高的反应压力(0.28~0.3MPa)

(第二代MTO反应技术)

反应器体积小,投资与低压操作相比节省12%

产品气压缩机入口压力高,装置整体能耗更低

更先进的“预切割+油吸收”分离技术

(第三代MTO分离技术)

乙烯、丙烯产品收率≥99.8%

相比其他流程能耗降低5~10%

更高的丙烷纯度、更高的丙烷产量

回收二甲醚,增产双烯

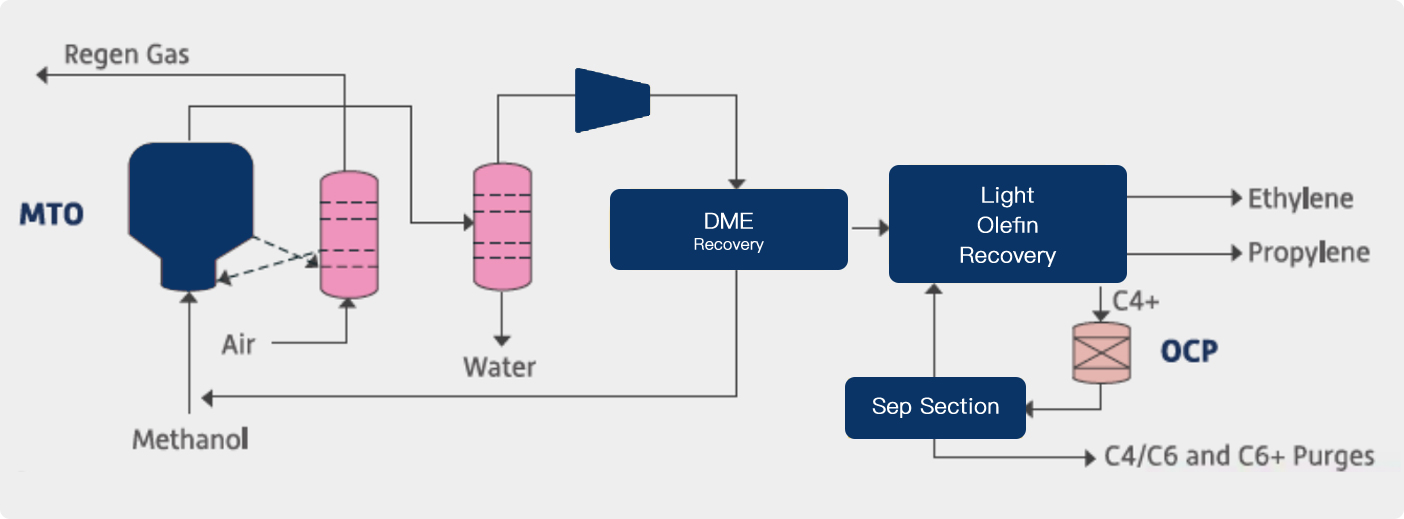

典型MTO/OCP新技术(第二代MTO反应技术)工艺流程

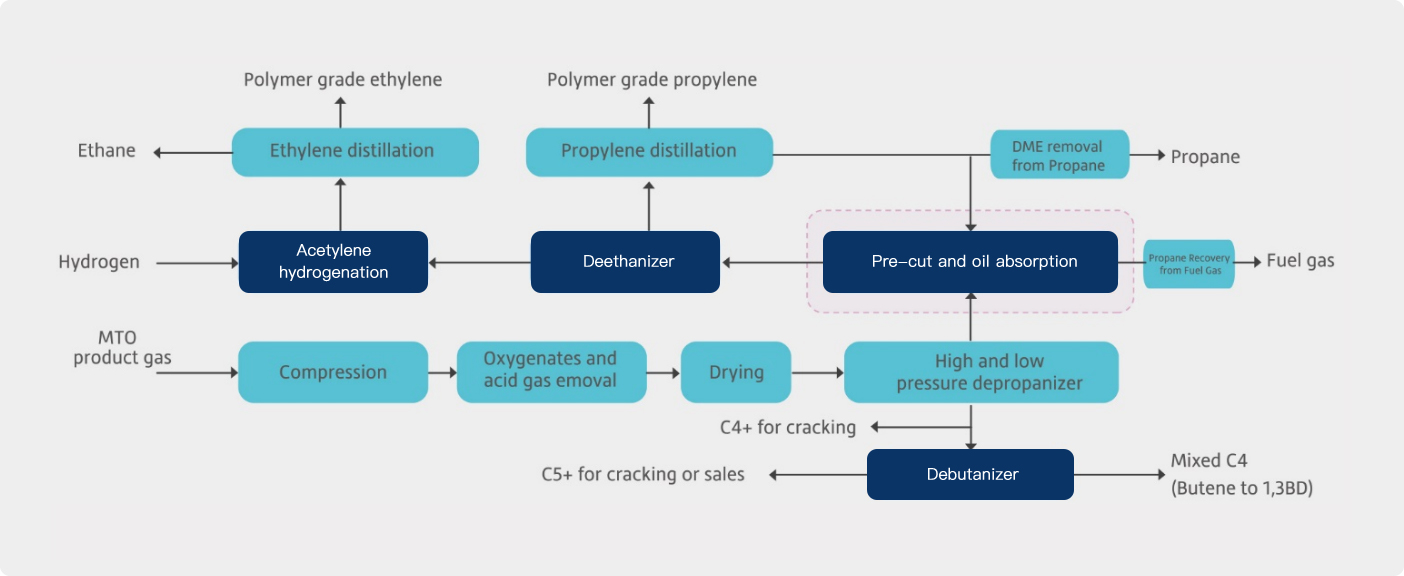

惠生工程MTO烯烃分离技术的原则流程(第三代MTO分离技术)

(混合碳四可采用惠生工程丁烯氧化脱氢制丁二烯技术以提高副产品价值)

年产30/60/90万吨不同烯烃分离规模的技术许可和工艺包设计业绩与能力

MTO全厂工艺装置及配套公用工程总体设计、基础设计能力

设计、采购、施工EPC全周期执行能力

投料保障及开车服务

可持续航空燃料(SAF)的需求正持续攀升,相比传统航空燃料可以减少80%以上的二氧化碳排放,是全球航空运输业于2050年实现净零碳排放的关键。预计到2030–2050年,全球需求量将增长至约350万桶/日。为实现长期航空业脱碳,扩大可再生原料来源成为关键一步。

由二氧化碳捕集与绿氢合成的绿甲醇是其重要的原料路径之一。MTO是绿甲醇制SAF的核心环节。通过成熟的MTO技术来生产轻质烯烃,再经过低聚与加氢工艺,可进一步生成碳链分布符合航空燃料标准的烃类,从而制得高品质可持续航空燃料。

我们的客户致力于以清洁能源替代传统化石能源,重点以绿氢为核心原料,实现新能源与绿色化工品之间的可持续发展。目前,该客户已规划建设百万吨级生物质甲醇项目,并计划配套建设一套10万吨/年绿甲醇制航空燃料装置。依托其丰富的风电资源,项目将利用绿色甲醇作为原料,采用UOP新工艺生产绿色航空燃料,为航空业提供高品质的绿色航煤产品,推动行业脱碳的最新实践。此项目不仅将有力支持客户的绿色转型,也为航空业的低碳未来贡献可持续能源。